称重传感器带通讯在点胶机中的应用案例有很多,主要体现在提高生产效率、保证产品质量和实现自动化控制等方面。以下是一些常见的应用案例:

1. 自动化点胶系统中的精确计量:

案例: 在电子元器件封装、精密模具制造等行业,点胶机需要精确控制胶水的粘稠度和用量,以保证产品质量。传统的机械式点胶系统难以实现高精度和高稳定性的计量。

应用: 使用带通讯的称重传感器,实时监测胶水重量,并根据预设的配方和工艺参数,自动调整点胶量。传感器的数据通过通讯接口(例如RS485、Ethernet)传输到控制系统,控制系统根据传感器数据控制点胶阀门,实现精确的胶水计量。

优势: 提高了胶水用量的精度,减少了胶水浪费,提高了生产效率,降低了人工操作的误差。

2. 在线质量控制和故障诊断:

案例: 在食品、医药等行业,点胶机需要确保每批胶水的质量一致性。

应用: 称重传感器实时监测点胶过程中的重量变化,并与预设的标准值进行比较。如果出现偏差,系统会发出警报,并记录数据以进行质量分析。 传感器的数据可以用来识别胶水粘度、浓度等变化,从而及时调整工艺参数,保证产品质量。

优势: 实现在线质量控制,提前发现问题,降低产品不良率,提高生产效率。

3. 过程控制和数据管理:

案例: 在各种制造行业,点胶机需要根据不同的产品要求进行不同的胶水计量。

应用: 称重传感器的数据可以被存储到数据库中,并与生产计划和工艺参数进行关联。 通过软件分析历史数据,可以优化生产流程,降低成本。

优势: 方便数据分析,优化生产流程,提高生产效率,降低生产成本,实现数据追溯。

4. 多点胶控制和多通道计量:

案例: 一些复杂的产品需要在多个位置点胶,并且每个位置的胶水用量不同。

应用: 使用多个带通讯的称重传感器,分别监测每个点胶位置的胶水重量,并通过控制系统协调控制各个点胶阀门,实现精确的计量。

优势: 满足多点胶、多通道计量需求,提高生产效率,避免人工操作的复杂性。

需要注意的要点:

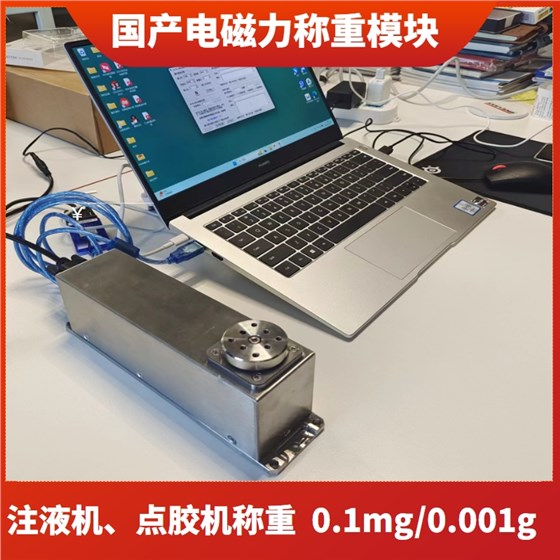

传感器精度: 选择合适的称重传感器精度,以满足点胶过程的精度要求。

通讯接口: 选择合适的通讯接口,确保传感器数据能快速、可靠地传输到控制系统。

系统集成: 需要专业的技术人员进行系统集成,确保传感器与点胶机控制系统之间的兼容性。

环境适应性: 选择适合点胶机工作环境的称重传感器,例如防尘、防水、防腐蚀等。

维护保养: 定期维护传感器和相关的电气设备,以保证系统的稳定运行。

称重传感器带通讯在点胶机中的应用,能够显著提高生产效率、保证产品质量、实现自动化控制,并为企业提供生产数据分析和优化生产流程的能力。

智慧电子秤 带摄像头 食堂收货分拣

智慧电子秤 带摄像头 食堂收货分拣 4G物联网智能电子秤

4G物联网智能电子秤 不干胶打印电子秤

不干胶打印电子秤 智能仓储管理称重电子秤

智能仓储管理称重电子秤